VSB e.V. auf Exkursion bei der Saarstahl AG in Völklingen

Foto: Saarstahl

Foto: SaarstahlAm 17.05.2023 führte uns die von Ina Förster organisierte Tour mit 25 Teilnehmern zur Saarstahl AG nach Völklingen.

Foto: Saarstahl

Foto: SaarstahlTreffpunkt war um 13.30 Uhr das Torhaus 11, an dem uns die beiden Werksführer, Herr Herbert Wallmann und Herr Gerd Divivier, 2 ehemalige Meister, empfingen.

Am Eingang wurden wir mit Schutzhelm, -jacke, -brille und Kopfhörer ausgestattet.

Vor Beginn erfolgte die Sicherheitsunterweisung. Zunächst erhielten wir einen ersten Überblick über die Geschichte und über die aktuellen Kenndaten.

Hervorgegangen ist die Gesellschaft aus dem Montanunternehmen, Völklinger Eisenwerk der Gebrüder Röchling im Jahr 1881. Als Auswirkung der weltweiten Stahlkriese in den 1970er Jahren fusionierten die 3 ehemaligen Hüttenstandorte an der Saar (Völklingen, Neunkirchen und Burbach). Es kam zu verschiedenen Eigentümerwechseln, in deren Folge die Arbed Saarstahl GmbH 1989 zur Saarstahl AG umfirmierte.

Saarstahl hat sich über die Jahre auf Qualitätsstahl (Draht- und Stabsstahl) spezialisiert, mit mehr als 1.500 Stahlsorten für die unterschiedlichsten Anforderungen.

In Völklingen werden im LD-Stahlwerk (Linz-Donawitz-Verfahren; ist ein Sauerstoffblasverfahren) mit den 3 LD-Konvertern jährlich bis zu 2.7 Millionen Tonnen Stahl hergestellt, die in den 4 Stranggießanlagen zu „Knüppeln“ von 125 bis 315 mm Durchmesser und in Längen von 3 bis 22,5 m gegossen werden.

Sie sind das Vormaterial für die spätere Weiterverarbeitung in den Walzwerken Nauweiler, Burbach und Neunkirchen.

Die Saarstahl AG beschäftigt derzeit knapp 4500 Mitarbeiter, davon ca. 800 im Stahlwerk und 200 Auszubildende.

So informiert konnten wir mit der eigentlichen Führung beginnen. Nach einer lagen Gangway stiegen wir über mehrere Stufen bis zu der die Konverter umspannenden Bühne hinauf. Die Halle lag vor uns und ließ die gewaltigen Dimensionen erkennen. Der Weg führte uns entlang des Produktionsprozesses, den wir so mitverfolgen konnten.

Das Roheisen kommt mit ca. 1.400 °C vom Hochofen aus Dillingen, der auch die Dillinger Hütte versorgt. Der Transport erfolgt in den ca. 160 Tonnen fassenden Torpedowagen per Bahn. Zur besseren Handhabung wird das Roheisen in der Umfüllstation in die Roheisenpfanne umgefüllt und in die Haupthalle zur ersten Behandlungsstation, der Roheisenentschwefelung, gebracht. Hier wird Kalk und Magnesium zur Reduzierung des Schwefels mittels einer Calciumcarbid-Lanze eingeblasen. Das Roheisen hat da noch einen C-Gehalt von 4 – 5 %.

Foto: Von Katpatuka, CC BY-SA 3.0, Wikipedia

Foto: Von Katpatuka, CC BY-SA 3.0, WikipediaIm nächsten Schritt geht die Pfanne zum LD-Konverter, in den zuvor ca. 40 Tonnen Schrott eingegeben wurden, der auch zum Kühlen dient. Danach wird mit einer wassergekühlten Lanze mit ca. 100 bar Sauerstoff für ca. 20 min. mit 2 Meter Abstand in die Eisenschmelze eingeblasen und zur besseren Durchmischung Argon über Düsen im Boden eingeblasen. Während dieses sogen. Frischeprozesses nehmen die Gehalte an Kohlenstoff, Silizium, Mangan, Schwefel und Phosphor weiter ab. Die Temperatur steigt bis auf 1.750 °C. Es entsteht kohlenstoffarmer Stahl (dem zuvor, je nach Anforderung, Zuschlagstoffe beigefügt wurden).

Foto: Saarstahl

Foto: SaarstahlNach mehreren Temperaturmessungen und Probeentnahmen wird der Konverter mit einer Lanze durch das Abstichloch in eine Pfanne abgestochen. Dies konnten wir mit einer dunklen Sichtscheibe mitverfolgen. Das ist schon eine schweißtreibende Angelegenheit.

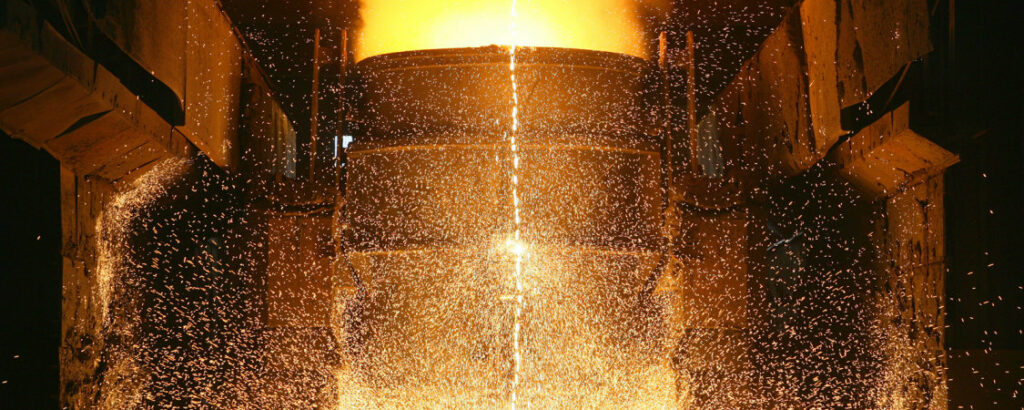

Die Strangguss-Anlage wird über die Verteilerrinne mittels Pfannen vom Konverterabstich her versorgt.

Damit der Strang, beim Wechseln zur nächsten Panne, nicht unterbrochen wird, hat die Verteilerrinne einen Puffer von ca. 8 Tonnen, das reicht für ca. 3 Minuten, bis die nächste Pfanne geleert wird.

Der Rohstahl hat übrigens noch eine Temperatur von 1500 – 1520 °C. Hier fließt der Stahl zunächst senkrecht über 6 bzw. 5 Rohre in eine Kokille, die für eine quadratische Form sorgt, und so über sogenannte Rundbögen in die waagrechte gebracht wird. Beim Gießen wird der Stahl mittels Wasserdüsen auf 800 °C abgekühlt. Der Strang ist außen fest und innen noch flüssig.

Die Stranggeschwindigkeit liegt bei 20 – 40 cm/min, je nach Strangabmessung.

Foto: Saarstahl

Foto: SaarstahlDie Stränge werden mittels einer Brennschneidemaschine auf Maß geschnitten, mit Identifikationsnummern versehen und auf dem Wendekühlbett für den weiteren Weg, z.B. dem Walzwerk, vorbereitet. Soweit der Produktionsprozess. Abschließend sahen wir uns noch eine Präsentation über Saarstahl an. Sie rundete die vorangegangenen Stunden in der Produktion ab. Sie zeigte auch, dass sich die Saarstahl AG auf dem Weg in die Zukunft mit „grünem“ Stahl befindet.

Im Dezember 2022 wurden, vorbehaltlich des Erhalts öffentlicher Mittel, Investitionen in Milliardenhöhe zur Transformation der saarländischen Stahlindustrie beschlossen.

Herr Wallmann und Herr Divivier haben uns mit Herz Ihr Stahlwerk gezeigt. Ihnen gilt unseren Dank für die bleibenden Eindrücke.

Foto: Werner Heider

Foto: Werner HeiderZum Ausklang ließen wir den Tag noch im Biergarten des Weltkulturerbe Völklinger Hütte auf uns wirken. Eine gelungene Veranstaltung.

Hubert Cullmann Schriftführer